gipuzkoakultura.net

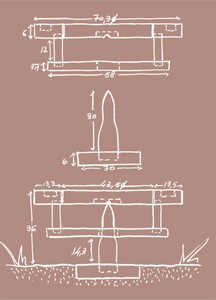

El torno utilizado tanto en Eskoriatza como en Zegama era semejante al de los demás alfares de Euskal Herria, y que en la forma que han llegado a nosotros, parece tuvieron su aparición en el siglo XVI, en Italia según algunos investigadores, en la Península Ibérica según otros. Dos ruedas fijas a un eje de algo más de un metro de altura. La rueda pequeña "cabeceta" venía a medir unos 30 cm de diámetro, y la grande "volandera" unos 110cm. Al conjunto llamaban "erroberie", "rueda". Cuando la pieza a tornear era de base grande, ponían sobre la cabeceta una mayor a la que llamaban "sobrecabeceta". El movimiento lo realizaba el ollero impulsando la volandera con el pie.

Hasta más o menos los años 30, eran totalmente de madera excepto la punta inferior del eje y la parte superior del mismo en el que encajaba la cabeceta. Aunque en algunos casos (Uribarri Ganboa, Marañon), como punta del eje utilizaban el boj, por su alta resistencia al desgaste. Esta punta giraba sobre un punto en una chapa metálica que iba encajada en algún taco de madera o en una piedra. Pero también tenemos oído que solían emplear en lugar de la chapa, una moneda de cobre, e incluso la base de aquel vaso de vidrio extraordinariamente grueso, que se usaba en el txikiteo.

A partir de los años citados comienzan a producirse algunas innovaciones: eje totalmente de hierro, cabecetas metálicas, zunchos o llantas de plomo o hierro aplicados a la volandera, siendo la más revolucionaria, la incorporación de juego de bolas, tanto en la base donde giraba el eje, como en su ajuste a la mesa del torno.

Más adelante vino la utilización del motor de gasolina y poco después el eléctrico.

Pero junto a estos tornos de uso generalizado aparecen en nuestro país dos verdaderamente excepcionales: el de la ollería de Gabriel Fernández del barrio de las Torcachas de San Andrés de Biañez, Karrantza, y el de la familia Cazaux, del barrio la Négresse de Miarritze.

Del de Karrantza no tenemos sino una descripción del mismo realizada por una persona que vio trabajar al ollero, así como la de un nieto suyo. Esta descripción nos hace pensar en el torno que hemos conocido en la ollería de Jose Vega Suárez, de Faro, de la parroquia de Limanes, cerca de Oviedo. Un torno en palabras de Jose Pérez Vidal, "de los más antiguos y elementales", cuyo origen nos dice que hay que remontarlo al de la aparición de las primeras ruedas. Se trata de un torno que sobresalía del suelo unos 36 cm. El ollero trabajaba sentado en un taburete de tres patas, semejante a los utilizados hasta hace poco en el ordeño. El ollero le imprimía movimiento introduciendo la mano en unos agujeros que la rueda tenía cerca de los bordes. ¿Dónde obtuvo el conocimiento de esta rueda el ollero de Karrantza?.

El de la ollería de la familia Cazaux tiene alguna semejanza con los utilizados en Bretaña. Tiene una altura de 51 cm. El ollero trabajaba sentado en una tabla, con las piernas abiertas, descansando los pies en dos estribos que no eran sino otras dos tablas que partían perpendicularmente de la que le servía de asiento. Daba movimiento a la rueda grande, como en Bretaña, mediante un palo.

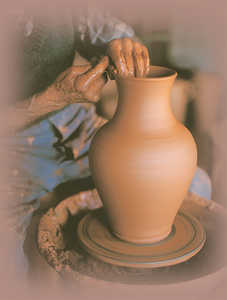

La aparición del torno revolucionó la alfarería. Puede decirse que desde entonces se industrializa, produciendo mucho mayor número de piezas, así como mucho más perfectas que hasta entonces, abarcando mercados no ya sólo locales.

Parece ser que hasta la aparición de este artefacto la producción de cacharros de barro era responsabilidad de las mujeres. Responsabilidad que con el torno pasa a los hombres.

Derry T.K. y Trevor I. Williams en su "Historia de la Tecnología", dicen que el gran invento de la rueda de alfarero tuvo lugar hacia el 3000 a.d.n.e. y que en su forma menos elaborada, la rueda giraría sobre un pivote encajado en el hueco hecho en una roca. La rueda más antigua que se conoce fue encontrada por el arqueólogo Wooley en 1930, en Ur, perteneciente al periodo Uruk, debiéndosela fechar según estos autores citados, alrededor del 3250 a.d.n.e.

A la Península Ibérica debió llegar con los fenicios y griegos. Su penetración en el interior correría a manos de celtas e íberos. En Euskal Herria tiene su aparición en la segunda Edad de Hierro

En el obrador de Intxausti siempre hubo dos tornos. Son, más o menos, como todos los demás que hemos visto en el País Vasco. En la actualidad no queda más que la rueda grande de uno de ellos, que mide 112,5 cm. de diámetro. El agujero por donde pasaba el eje, que era metálico, mide 4 cm. y está abierto en una chapa de hierro que ocupa el centro de la rueda. A esta rueda nunca le pusieron zuncho metálico, ni tampoco juego de bolas. El puntal, o sea la parte inferior del eje, giraba sobre un casquillo de bronce incrustado en un bloque de piedra. El ajuste del eje a la mesa se realizaba mediante dos bisagras metálicas que era preciso engrasar con frecuencia. Gregorio me explica de la siguiente manera el trabajo de tornear una jarra:

El tiempo empleado para hacer una jarra de cinco litros venía a ser de ocho a diez minutos.

El asa se ponía cuando la pieza se había endurecido un poco. Con buen tiempo, a los treinta minutos. Para pegar el asa al cuerpo de la jarra sólo se empleaba un poco de agua.

Había piezas, como las tinajas grandes, que había que hacerlas en dos partes.

Primero se torneaba la inferior hasta la mitad más o menos, dejando en el borde superior una especie de canal para acoplar mejor después la parte superior, que se torneaba a continuación. El empalme de ambas se hacía al día siguiente, cuando el barro se había secado un tanto y la parte inferior podía soportar el peso de la superior.

Las herramientas, que el ollero empleaba habitualmente durante el torneado, eran las siguientes:

-

La tiradera, ya descrita.

-

La peineta, igualmente descrita.

-

Hilo metálico, con un palito en uno de sus extremos para poder agarrar mejor. Su función era la misma que la del hilo de carrete del que ya hemos hablado más arriba, pero para aplicar a piezas de mayor tamaño.

-

Hilo de carrete, ya descrito.

-

El «casco», especie de taza sin esmalte alguno seccionada por la mitad en el sentido vertical, que se utilizaba para tornear tazas.

-

La «esturgadera», una cuchilla en forma de L, normalmente de unos 10 cm. el brazo largo y 4 cm. el corto, con un ancho de 3 cm. Gregorio usó también una esturgadera que tenía forma de Z. Esta herramienta se utilizaba para dar la forma definitiva exterior a las tazas, platos, etc., después de torneados, y cuando ya estuvieran secos, casi a punto de poder ser metidos al horno para su cocción.

Para esturgar las tazas, por ejemplo, hacían las operaciones siguientes:

- Hacer sobre el plato una especie de molde con barro, algo duro, torneándolo con la esturgadera. Venía a ser una media esfera, del volumen del hueco de las tazas a esturgar, y tenía la función de facilitar el encaje de éstas boca abajo en el plato del torno.

- Acoplar la taza al citado molde, y, dando movimiento al torno, aplicar la esturgadera sobre la base para eliminar barro y darle la forma deseada.

Para decorar alguna pieza usaban la mitad de un carrete de hilo, que giraba en un tornillo sujeto a un pequeño palo que hacía de mango.

El carrete llevaba diversas melladuras, que son las que quedaban impresas en la vasija al aplicarlo a la misma, haciéndola girar suavemente en el torno.

Las piezas, una vez torneadas y completas en su caso con pitorros, asas u otros aditamentos, se ponían a secar en unas tablas. Por la calidad del barro utilizado en Zegama, las piezas podían ponerse a secar directamente al sol, sin que por ello sufriesen deformaciones, rajaduras u otros inconvenientes, con lo que, como es lógico, el secado era más rápido.

Para impermeabilizar las vasijas, se utilizaba el vidriado y el esmaltado. También, últimamente, el engobado más el vidriado encima.

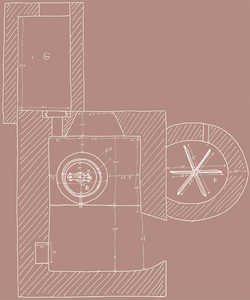

En Zegama, el uso del esmalte, que da a la vasija tonalidad blanca, ha sido intensivo. Lo preparaban, con estaño, plomo y arena, valiéndose de un pequeño horno que llamaban «padilla». Esta padilla estaba compuesta de dos cámaras contiguas, destinadas la una para el fuego y la otra para la calcinación del plomo y el estaño. La cámara donde se hacía el fuego en Zegama era de planta cuadrada de 1,20 m. de lado y la altura de 1,30 m.. Su techo era abovedado. La puerta para la introducción del combustible medía 0,60 m. de alto por 0,44 m. de ancho.

La cámara contigua, la de calcinación, era de planta circular, de 1 m. de diámetro y una altura hasta su techo abovedado de 0,60 m. La base de esta cámara está 0,70 m. más elevada que la de la cámara del fuego. La puerta para introducir el plomo y el estaño medía 0,31 m. de alto por 0,28 m. de ancho. La base de esta puerta queda 6 cm. más arriba que el nivel del suelo de la cámara. En la pared medianera de ambas cámaras había una ventanita, de 0,42 m. de ancho por 0,40 m. de alto, para el paso del fuego.

En este horno, me explica Gregorio Aramendi, operaban así: lo primero que hacían era meter el plomo en la cámara de calcinación. El plomo provenía de tuberías viejas, etc. Acto seguido, prendían fuego al combustible, normalmente árgoma. La boca de la cámara de calcinación servía de tiro, pasando el fuego de la caldera a esta cámara a través de la ventanita ya citada abierta en la pared medianera. Al cabo de una hora, si se habían metido 100 kg.. de plomo, éste pasaba a estado líquido, siendo entonces cuando se introducía el estaño: 10 kg.. en barritas Al cabo de cierto tiempo comenzaba a salir en la superficie «una especie de nata» («calcine» la llama Gregorio), que se iba sacando a un arca de piedra, situada al pie de la puerta de la cámara, con una pala de hierro, que estaba colgada de una viga del techo mediante una cadena, evitando así no hacer más esfuerzo con ella que el de avance y retroceso. A las dos horas y media aproximadamente de haber empezado a sacar el «calcine», se terminaba la operación en la padilla, cuya duración total oscilaba entre tres y cuatro horas.

Este calcine se pasaba después por un cedazo, y los grumos que en él quedasen volvían a la padilla para la siguiente calcinación.

La masa calcinada se mezclaba a continuación con arena. El mismo peso de arena que de calcine. Esta arena la traían de Nabarretejo (Araba). A continuación, se procedía a la molienda de toda la mezcla, que, antes de la utilización del ya citado molino hidráulico, se efectuaba con un molino manual. La piedra inferior, fija, tenía forma de cazuela y en ella giraba la superior. Imprimían el movimiento mediante un palo, cuyo extremo inferior encajaba en un agujero que la piedra tenía muy cerca del borde; y la superior en otro practicado en el techo con la finalidad de que el mismo no bailase excesivamente. Una piedra de estos molinos manuales, la inferior, aún hemos podido verla en la ollería de «Aitamarren Zarra», sirviendo de asiento. Mide 63 cm. de diámetro total y tiene una altura por el exterior de 24 cm. El diámetro interior del hueco es de 37 cm. y la profundidad de esta cazuela de 17,5 cm. Para la salida del baño, una vez molido, tiene un pequeño orificio de 3 cm. de diámetro.

Volviendo al molino hidráulico de barnices, anotamos que la piedra superior y móvil mide 60 cm., y poco más la fija o inferior. Esta iba encajada en una cazuela de cemento sobre cuyos bordes se montaban unas tablillas para darle más altura y evitar así que escapara el esmalte durante la molienda. La piedra superior tiene en el centro un orificio de 16 cm., por donde pasa el eje que nace en la rueda hidráulica. Esta rueda es metálica y tiene 128 cm. de diámetro por 23 cm. de ancho. El agua del río Oria tomada cerca del puente próximo a la ollería era conducida a través de un calce de unos 40m de longitud, hasta la antepara de 2m por 1m que se encontraba junto al muro donde el molino tenía una ventana. Abierta la compuerta de la antepara el agua caía sobre las 25 cazoletas de la rueda hidráulica, imprimiéndole movimiento giratorio.

La punta del eje de esta rueda de bronce gira sobre un casquillo del mismo metal, encajado en un tronco de madera, sujeto lateralmente por dos estacas.

El movimiento giratorio de este eje tiene efecto sobre la piedra superior mediante una chapa de hierro que encaja en aquél a través de un agujero, de sección cuadrada en su parte central, que sujeta a su vez por sus extremos a unos puentes de hierro que la piedra tiene fuertemente anclados cerca de los bordes. Estos puentes tienen una altura de 17,5 cm., con un vástago en su parte superior que penetra en unos agujeros de la citada chapa, y que se sujetan mediante unos pasadores. La chapa mide 48 cm. de longitud por 12,5 cm. de ancho.

La piedra superior o móvil está ligeramente desplazada hacia un lado de la cazuela de cemento, con objeto de que la masa del esmalte choque en la parte más estrecha y salte al centro, volviéndose a introducir entre las dos piedras a través del orificio central por donde también pasa el eje.

Cada molienda se hacía con 16 tazas de calcine más una cierta cantidad de agua. Cada dos horas se echaba un poco de agua. Para moler el calcine correspondiente a una hornada de la padilla, o sea 200 kg.. más o menos, venían a emplear ocho días.

La salida del esmalte molido de la cazuela tenía lugar a través de un pequeño tubo colocado en la base de la misma, que, en el caso concreto de este molino, era un pedazo de cañón de un fusil.

Gregorio Aramendi recuerda que en otros tiempos el calcine, antes de mezclarlo con la arena, era introducido en la cámara de fuego del horno grande de cocer vasijas donde sufría una nueva cocción. Para ello, esta cámara tenía en su fondo un rebanco («apal»), donde se colocaba el calcine. Este, después de la cocción, salía en piedras que era preciso majar en un mortero antes de llevar al molino. El mortero, en «Intxausti», era una cazuela de hierro encajada en una media barrica, y la maza, un pedazo de obús.

El vidriado o impermeabilizante, que después de la cocción de la vasija deja transparentar la tonalidad del barro, lo hacían con «alcohol de hoja», mineral de plomo que traían de Linares. Venía en forma de piedras, en espuertas de unos 50 kilogramos. En la preparación de este impermeabilizante, la primera operación era la de machacar estas piedras, para lo cual se valían del mortero ya citado. Una vez majado este mineral de plomo, era mezclado con igual cantidad de tierra roja de Murgisarri y llevado todo al molino ya descrito.

Después de la guerra del 36, comenzaron a extraer el mineral de plomo de unas minas de Zerain que habían empezado a explotar unos alemanes. La aplicación, tanto del esmalte como del vidriado a las vasijas, la hacían cuando éstas ya estaban secas. Para el esmaltado o vidriado del interior de la vasija introducían el baño en el interior de la misma, la agitaban hasta cubrir por completo la superficie y devolvían el sobrante al barreño de los baños. Para el impermeabilizado exterior ponían la vasija boca abajo y la sujetaban con una mano, mientras que con la otra vertían sobre ella el baño con una taza.

En los últimos tiempos las vasijas no llevaban decoración alguna, salvo algún tipo de incisión. Pero en el siglo pasado, al menos sobre la cubierta estannífera, solían llevar decoraciones en color verde y, en algunos casos, estos dibujos verdes, de óxido de cobre, estaban perfilados con una línea marrón. Así lo demuestran los abundantes cascotes que hemos podido encontrar en las cercanías de la ollería de «Aitamarren Zarra», así como una jarra del restaurante «El Castillo» (en Beasain), que fue torneada en Zegama. También por los cascotes sabemos que bastantes vasijas llevaban esmalte blanco en su interior y el vidriado plomizo en el exterior.

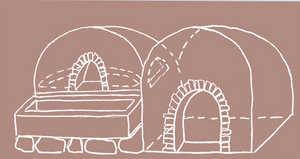

El horno de Zegama era de planta cuadrada de 2 m. por 2 m. Uno de sus muros daba a la carretera y el contrario al interior del obrador, orientado hacia el río Oria. La cámara de cocción tenía una doble tabicación de 1,5 m de altura, con 10 agujeros entre ella y los muros del horno con objeto de conducir los fuegos del hogar a las partes altas del horno. La tabicación limitaba una caja de 140 cm por 140 cm en cuya solera o parrilla tenía 16 agujeros para el paso del fuego, 10 en los laterales y 6 en el centro. Estos agujeros eran cercados por tres ladrillos con objeto de amortiguar un tanto la fuerza del fuego.

Contaba esta cámara con dos puertas de las mismas dimensiones, que al igual que la boca del hogar o cámara de combustión estaban abiertos en el muro orientado hacia el Oria.

Este horno llevaba una tejabana de uralita, que descansaba sobre unos muros de 54 cm de espesor y que se levantaban sobre los del horno. El de la parte donde estaban las puertas alcanzaba 2,55 m de altura, el de la carretera 1,2 m. En el medio de esta tejabana había una chapa corredera que se abría cuando se daba fuego al horno, permitiendo así la salida de gases y humos.

Nos decía Gregorio Aramendi, que teniendo en cuenta que la carga del horno les llevaba varios días, había que prever una repentina aparición de la lluvia, que de no estar cubierto el horno estropearía todas las vasijas crudas. Del empleo de estas cubiertas ya teníamos noticia, que se utilizaban en otros hornos del País, pero con un montaje mucho más provisional.

Este horno a partir de los 60cm del umbral de la puerta superior, tenía a ambos lados unos escalones que facilitaban la subida a un pasillo de 90cm (60 del muro de piedra mas 30 del revestimiento de ladrillo), que quedaba entre los muros sustentadores de la tejabana y el límite interior del horno.

Aquí, como hemos visto hacían en otros hornos, también la carga sobresalía de los límites superiores. En este caso este colme solía ser de unos 50 cm. y era donde se colocaban las tazas que servían de "catas", para saber el estado de la cocción en un momento dado.

Las vasijas eran colocadas encima de unos pisos "tacas" que se montaban con cilindros de barro cocido de diferentes alturas,(bodoques), y ladrillos.

Cuando el combustible que utilizaron en «Intxausti» fue árgoma que «subía los fuegos arriba» hasta la parte superior del horno, solían montar hasta 10 tacas. Cuando la árgoma empezó a escasear y tuvieron que utilizar «ramera de pino», sólo montaban 6 tacas.

Una vez cargado el horno, se cubría todo con cascotes de tejas, etc.

Las vasijas se colocaban dentro del horno, boca abajo; por eso solían quitarles, con la palma de la mano, el baño que llevaban en el borde de las bocas. Las tazas, platos, fuentes, etc., que se colocaban unos encima de otros, se separaban durante la cocción, para que no quedaran pegados por el esmalte, mediante unos trébedes que llamaban «txakurrek». Las jarras iban apoyadas sobre unas losetas, que llamaban «planchas», de unos 15 cm. de longitud y una anchura algo inferior al diámetro de la boca, para permitir así que el calor pudiera entrar dentro y conseguir un baño brillante.

Los agujeros del centro de la solera solían estar rodeados por tres ladrillos cada uno, con objeto de amortiguar un tanto la fuerza del fuego sobre las primeras piezas.

La hornada venía a durar de nueve a diez horas. Las dos primeras con fuego suave y más bien en la boca de la caldera para ir templando el horno. Luego ya daban fuego fuerte disminuyendo su intensidad hacia el final de la cocción. La hornada venía a durar de nueve a diez horas. Las dos primeras con fuego suave y más bien en la boca de la caldera para ir templando el horno. Luego ya daban fuego fuerte disminuyendo su intensidad hacia el final de la cocción.

Al tercer día de apagado el horno sacaban las vasijas, tirando los muros de adobe con que se habían cubierto las puertas durante la cocción. Antiguamente, con las brasas hacían cisco, esto es, carbón vegetal, a base de ahogarlas con agua.

Entre tres personas solían hacer la cocción.

VASIJAS QUE SE HACÍAN EN ZEGAMA

- Tazas («katilluek») de tres tamaños, de los que al más pequeño llamaban «kafekatillue». La mayoría iban esmaltadas de blanco sólo por dentro, pero algunas también llevaban esmalte al exterior.

- Platos («platerak»). La mayoría sólo con esmalte por dentro.

- Jarras («pitxerrak»). Las hacían de seis tamaños. Desde 1/4 a 6 litros. Las de mayor tamaño eran para el servicio de agua. Las otras para sidra, vino, txakoli, etc. La mayoría solía llevar baño blanco por dentro, y hasta la mitad por fuera; pero las había también totalmente esmaltadas por dentro y por fuera. Es característico en Zegama la perfecta línea que separa el baño del barro, por su parte exterior.

- Barreños («barreñoak»). De cinco tamaños, el mayor de 25 litros. Los tamaños superiores solían llevar asas. Sólo se les impermeabilizaba por dentro con esmalte blanco o con vidriado.

- Tinajas. De diversos tamaños, hasta de 25 litros. A las tinajas pequeñas y medianas se les daba un baño de blanco por dentro y un poco por fuera. Lo mismo se hacía con las grandes, pero con el vidriado de plomo.

- Potes. De 2, 1 y 1/2 litro. Casi todos con esmalte blanco por dentro, y hasta la mitad por fuera. Se usaban para contener azúcar, sal, miel, pimentón, etc.

- Bebederos de palomas, gallinas, etc.

- Mantequeros, de 4 tamaños y con esmalte blanco.

- Macetas.

- Botijos.

- Huchas, llamadas «eltzetxuak» en Tolosa; «itxulapikoak» en Zegama.

- Jarras de trampa, de baño blanco completo. Es un tipo de jarra con abundantes orificios de la mitad para arriba, y que, para poder beber de ella, hay que conocer la trampa, consistente en dar con un agujero que hay que tapar y en encontrar otro por el que hay que succionar. Es un tipo de jarra que se da abundantemente en otros pueblos del Estado Español, y que yo creo ha venido aquí de la mano de algún alfarero de Valladolid, Miranda de Ebro, etc.

El barro de Zegama, como el de la mayor parte de los demás centros alfareros del país, no era bueno para el fuego, por lo que pucheros y cazuelas que tenían este destino, los solían traer principalmente de Arrabal del Portillo (Valladolid). Llegaban en «bizcocho», esto es, cocidos, pero sin impermeabilizante alguno, y aquí, en Zegama, los esmaltaban de blanco por dentro y vidriaban por fuera. También trajeron este tipo de vasijas de Navas del Rey (Valladolid), Pereruela (Zamora) y últimamente de Breda (Girona).

Desde esta ollería abastecían un amplio mercado que llevaba como eje la carretera a Irun. Así vendían mercancía a comercios de Beasain, Ordizia, Legorreta, Alegia, Tolosa, Irura, Billabona, Andoain, Lasarte, Urnieta, Hernani, Astigarraga, Donostia, Pasaia, Orereta, Herrera, Oiartzun, Irun, Hondarribia, Zaldibia, Lazkao, Ataun.

Venían a comprarles vasijas, a la ollería, de los comercios de Zumárraga, Legazpi, Oñati, Azpeitia, Azkoitia, Zestoa, Zarautz, Orio, Usurbil, Aia, Idiazabal, Segura, Mutiloa, Zerain, Altsasu, Etxarri-Aranatz, Olazti y Ormaiztegi.

Aparte de los comercios de todos estos lugares citados, también venían numerosos particulares de los alrededores a comprarles vasijas.

La mitad de la producción, no obstante, iba a parar a Ordizia, Tolosa y Donostia. En Tolosa vendían a 6 comercios, en Ordizia a 4, en Donostia a 4, en Hernani a 3, en Irun a 3, en Orereta a 4, en Oiartzun a 1, en Idiazabal a 2, etc.

En otros tiempos el transporte se hacía en unos carros que tenían la cama muy baja, tirados por caballerías. Más tarde el transporte se hizo mediante camión. Previamente a la distribución de la mercancía, Gregorio Aramendi realizaba un viaje recorriendo los comercios y recogiendo los pedidos.

Gregorio me facilita precios de algunas vasijas, correspondientes a antes de 1936: