Les forges hydrauliques

Apparition et diffusion des forges hydrauliques

23. Roue hydraulique verticale du marteau de la forge

de Agorregi (Aia)

L'application de la force hydraulique au travail et à la manipulation

du fer représente la première grande révolution technique

abordée par cette industrie entre la fin du Moyen Âge et l'ère

moderne. Sa grande contribution dans les premiers moments fut l'usage de la roue

hydraulique verticale, dûment accouplée à un axe, pour actionner

le marteau ou chasse que l'on destinait aux tâches d'extraction d'impuretés

et d'affinement.

26. Entrée de mine à Arditurri, Oiartzun.

Il est probable qu'il s'agissait d'une application technique importée,

quoique l'on méconnaisse avec précision ses canaux et balbutiements

originels. C'est entre le XIe et le XIIe siècle que se développe à l'Occident

de l'Europe le système hydraulique -expérimenté dans le

broyage du grain - appliqué à différents procédés

d'élaboration (broyage de chaux, foulon, canne à sucre, etc. ),

et sa diffusion semble devoir être associée à des ordres

religieux et des monastères. Dans le cas du Guipúzcoa, il est probable

qu'il nous faille l'associer à ses relations avec le Royaume de Navarre, établissement

de francs et de moines, sur le chemin de St-Jacques (DIEZ DE SALAZAR, 1983).

25. Reconstitution des travaux d'affinage et de dégrossissage

du fer dans la forge de Mirandaola (Legazpi).

Même si d'aucuns considèrent parfois que le privilège que

le roi Sancho IV octroya à la ville de Segura en 1290 mentionne déjà l'existence

de forges hydrauliques, la référence la plus claire et digne de

foi est de 1335: dans des ordonnances de cette même ville on signale que

...por

razón e manera que habemos ferrería masuqueras e otras de maço

de agua e de omes nos e otros en Necaburu e en Legazpia e en otros lugares...

Quelques années plus tôt, le monarque en personne, Alphonse XI,

apposa son paraphe sous le Fuero de Ferrerías (1328), un régime

spécial pour les forges d'Oiartzun et des environs. Le document fait la

preuve, si besoin en était, tant leur existence que leur probable préexistence,

ordonnant que

...los dichos ferreros, para façer las casas e ferrerías

e molinos o ruedas [...]se aprovechen[...] en las devisas y en las aguas [...]

segun usaron de lo façer en tienpo de los reyes onde nos venimos.

24. Vue de Segura, centre du fer, avec le Txindoki à l'arrière-plan

Autrement dit, entre la fin du XIIIe siècle et l'aube du XIVe, le nouveau

système sera introduit et expérimenté avec succès

au Guipúzcoa, aux deux extrémités de son territoire, par

ailleurs en relation avec de bons filons -Zerain, Zegama et Mutiloa, pour le

premier, et Arditurri et Peñas de Aia, pour le second. Il s'agit là de

points de contact des voies de pénétration les plus évidentes

si l'on se place dans l'orbite navarraise -le passage de San Adrián, pour

le premier, et la vallée de la Bidassoa, pour le second.

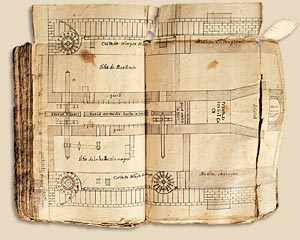

![27. Roues hydrauliques d’après Villareal de Berriz (1730, Livre second du Tratado de Metalurgia de las Comisiones [Segundas] de la Real Sociedad Bascongada de Amigos del País).](../../../img/16/ruedashidrau.jpg)

27. Roues hydrauliques d'après Villareal de

Berriz (1730, Livre second du Tratado de Metalurgia de las Comisiones [Segundas]

de la Real Sociedad Bascongada de Amigos del País).

A partir de ces lieux, l'application hydraulique se diffusa probablement dans

les autres vallées du territoire, parvenant peu à peu à déplacer

le vieux système même s'il existera, ainsi que le signalera Garibay,

des zones moyennement perméables au procédé. Celles-ci,

dans des zones de marge (Zerain, Zegama) ou pour certaines élaborations

(acier de Mondragón), continuèrent d'employer de manière

résiduelle la "fuerça de braços". Il semblerait que l'abandon

des

agorrolak fût progressif et la conquête des berges des rivières

un processus lent, dont l'aboutissement allait être atteint vers le XVIe

siècle. Les nouvelles conditions de l'installation et l'application de

nouvelles expériences et connaissances techniques exigeaient des constructions

complexes et onéreuses. Or, ces dernières n'étaient pas

toujours à portée des particuliers. De fait, ces installations

paraissent en rapport avec l'intérêt des maîtres de gentilhommières,

enrichis dans le négoce ou les conseils municipaux; c'est-à-dire,

les groupes sociaux dont les ressources permettaient d'aborder le déboursement

initial de la construction.

Eléments constitutifs de la forge hydraulique

28. Preuve patente de la grande importance prise

par l'activité de la forge sur le territoire. Nombreux sont les

barrages, comme celui de la forge Barrenola Behekoa à Azpeitia,

qui en jalonnent les rivières.

Pour l'essentiel, une forge se compose alors d'une retenue ou barrage -pour

capter l'eau -, d'un canal -pour la conduire -, d'un bassin, d'un tunnel hydraulique -où se

situent les roues - et l'atelier forgeron, à proprement parler. Cette

installation élémentaire est complétée d'autres éléments

comme le four ou zone de grillage et de calcination préparatoire du

minerai, le terre-plein et peut-être de légers auvents où l'on

entrepose et l'on met en pièces le minerai, etc.

30. Restes d'installations du site d'Arditurri à Oiartzun.

29. Galerie de mine à Zerain.

31. Les veines de minerai de fer au Gipuzkoa

se présentent de manière plus abondante sous forme de

carbonates.

L'intérieur de la forge présente une organisation particulière de l'espace. Marteau et foyer s'y font face. Le foyer, un bas-four, en général dénué de tirage d'aucune sorte, est adossé au mur bergamasque. Cette construction sépare l'atelier en deux espaces et permet derrière de situer les mécanismes servant à insuffler de l'air, empêchant ainsi au feu de se propager vers les soufflets. Les réserves à charbon et magasins sont reliés à l'atelier à travers deux ou trois trous. Ils s'ouvrent fréquemment vers l'extérieur par des hublots et des trous percés en hauteur, qui, exploitant le dénivellement de la pente ou de simples passerelles, permettent de décharger le matériau depuis la partie supérieure.

32. Pic et houe, illustrations de l'ouvrage De

Re Metallica, Georgius Agricola 1556.

33. Scorie de fer de haizeola, à Legazpi.

Le travail dans une forge hydraulique

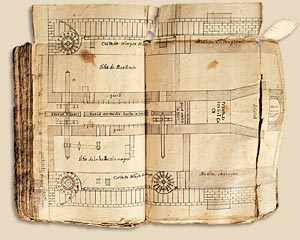

34. Plan de la Real Fábrica de Anclas de

Fagollaga (Hernani). Installations exécutées conformément

aux plans de José Lizardi.

Le processus de travail a fait l'objet d'études diverses, et nous disposons

de témoignages d'historiens et de voyageurs tout au long du XVIe au XVIIIe

siècles, qui recueillirent les pratiques et les travaux de base pour

obtenir le fer à partir du minerai. A comparer ces témoignages,

il semble que peu de variations se soient produites dans le procédé,

que celui-ci dans son essence soit demeuré inaltéré durant

toute la phase de développement, de splendeur et de déclin des

forges.

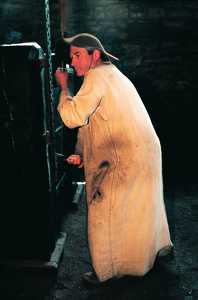

35. Projet de recherche expérimentale

développé par Arkeolan et la Députation forale

de Gipuzkoa à la Forge de Agorregi sur le mode d'obtention du

fer, selon le procédé des forges qui perdura jusqu'au

XIXe siècle.

Les matières premières de base sont le charbon de bois et le minerai de fer. Le premier est obtenu sans difficultés dans la montagne, grâce à des personnes qui destinent leur production à fournir les forges, leur principal marché. Par ailleurs, le fer présente différentes sortes de minerai, mais on voit surtout abonder les carbonates. C'est aussi pourquoi, probablement en plus forte proportion qu'en Biscaye -où l'on trouve une plus grande présence d'hématites de couleur rouge et bronze -, il fut nécessaire de soumettre le minerai à un processus de grillage ou calcination préalable, directement sur la sole ou dans des fours à benne, type fours à chaux -dont la Forge d'Olaberria (Oiartzun) conserve les restes d'un exemplaire

36. Essai scientifique du projet de recherche.

Cette combustion non seulement améliorait la qualité du minerai,

mais facilitait aussi un second émiettement, en réduisant comme

il convenait les masses qu'on allait utiliser dans la fonderie.

Le four intérieur de la forge était chargé alternativement

en couches de charbon et de minerai émietté, que l'on enflammait

et auquel on insufflait progressivement de l'air depuis les soufflets. Quand

la masse de fer commençait à offrir un état pâteux,

on remuait et le cas échéant, par une ouverture pratiquée

dans le trou de coulée on en retirait les impuretés ou le laitier.

Extrayant cette masse avec de longues perches, on la situait sous le marteau,

qui frappant contre l'enclume, permettait le compactage des particules de fer

et de charbon, en même temps que l'on dispersait et qu'on extrayait les

impuretés.

Le résultat en était l'obtention de fer métallique brut,

que l'on connaissait mieux sous le nom de tocho

. A partir de celui-ci, on

obtenait des éléments semi-manufacturés, comme les barres,

feuillard, billette, etc., que les forgerons allaient utiliser à leur

tour.

37. Forge de Mirandaola.

Le processus du travail de forge a fait l'objet de recherche expérimentale

ces dernières années. Il faut mentionner notamment au Pays basque

les études menées par le groupe Arkeolan, dont les premiers succès

ont été obtenus, en exploitant les installations de la forge restaurée

d'Agorregi à Aia.

La spécialisation au niveau du processus paraît avoir été précisément à la

base de la première grande division effectuée dans ce secteur.

Certaines des forges se dédiant en priorité au labeur que nous

avons décrit, la manipulation du minéral, pour en retirer le métal,

on leur donna le nom de Forges Majeures, pour les différencier des Forges

Mineures, autrement dit celles qui, exploitant le produit des premières,

procédaient à la manipulation et l'affinement des éléments, à partir

desquels on forgeait des outils concrets: clous, houes, socs de charrue, bêches,

etc.

39. Agoa et minerai de l'essai scientifique entrepris à Agorregi.

Un autre aspect important qui retient l'attention est celui des périodes de travail de la forge. La dépendance de l'énergie hydraulique institua un système d'exploitation temporaire, qui dépendait du débit des rivières et de la saisonnalité des pluies. Ordinairement, on travaillait d'octobre à juin, avec des variations suivant la sécheresse annuelle de l'automne ou du printemps. En tout état de cause, les mois d'inactivité forcée étaient consacrés aux réparations nécessaires sur les barrages, acérures, bâtiments ou machines, et spécialement à obtenir des marchés avantageux et à accumuler de la matière première à pied d'oeuvre.

40. Tunnel de la forge Makubar. Urrestilla.

41. Une bonne part de la production manufacturière

des forges était destinée à des outils aussi indispensables

que les clous.

Métiers et compagnons.- Le nombre de compagnons qu'on attribue aux

forges diffère selon les auteurs, et l'on évoque des chiffres

qui vont de seulement cinq ou six à des nombres aussi disparates que

trente, voire cent. Des chiffres aussi différents s'expliquent si l'on

ne comptabilise que les personnes dédiées au travail direct

ou de fonderie ou si nous considérons également les personnes

ayant un emploi indirect. Car le travail des forges provoqua une spécialisation

des tâches. Ce qui donna lieu en dehors du personnel de forge, au développement

de métiers divers, qui vont de ceux en rapport avec l'approvisionnement

en matières premières -charbonniers, mineurs, charrons-, à la

manufacture -corporations d'armuriers, couteliers, chaudronniers, forgerons,

etc.- et la commercialisation du produit -enchérisseurs, mandataires,

transport par terre et par mer, commerçants, etc.-.

42. Vues en élévation de la forge

de Agorregi, reconstruite par la Députation forale de Gipuzkoa

dans le Parc naturel de Pagoeta (Aia). Vue en coupe de la tour et de

la halle.

A grands traits, trois sont les tâches fondamentales mises en oeuvre

dans les forges auxquelles correspondent les différents compagnons:

le chef et lamineur, le responsable de la fonderie (habituellement au nombre

de deux afin de pouvoir se relayer) et l'apprenti ou tâcheron, qui aide

et se forme progressivement dans ces tâches. Ainsi, quoique le nombre

de base soit de quatre ou cinq compagnons, le nombre peut augmenter à volonté à partir

de ce modèle de base en fonction de chaque lieu et forge et de sa capacité (si

elle combine par exemple les spécialités de majeure et mineure).

43. Forge d'Agorregi. Vue en coupe du bassin

inférieur de retenue.

La saisonnalité du travail dut permettre au départ une certaine

capacité de "cumul d'emploi". Cet aspect s'estompera, à mesure

de la spécialisation des tâches et de l'augmentation de la productivité des

procédés. On verra se développer progressivement un système

régulier de mise en bail des locaux, passif que le secteur nobiliaire

le plus aisé financièrement avait hérité des premières

phases d'installation de cette industrie. A travers ses administrateurs et,

plus tard, sous-traitant avec des particuliers intéressés, l'exploitation

des forges donna lieu à de véritables entreprises de forge,

soumises à un maître lamineur, lequel exerce le rôle de

chef de l'exploitation. Il lui arrivait que son affaire s'étendît à deux

ou même trois forges.

![27. Roues hydrauliques d’après Villareal de Berriz (1730, Livre second du Tratado de Metalurgia de las Comisiones [Segundas] de la Real Sociedad Bascongada de Amigos del País).](../../../img/16/ruedashidrau.jpg)